روغن پایه چیست و 5 گروه اصلی روغن پایه | اروند شهاب

روغن پایه

روانکاری در صنعت به تسهیل حرکت قطعات مختلف کمک می کند و از گذشته های دور به روش های مختلف در ابزارها انجام می گرفت. ماده ای که برای روانکاری استفاده می شود از مواد روغنی بود و عمدتا از نفت استخراج می گردد. روغن پایه در واقع ماده اصلی روانکار بوده و بخش زیادی از آن را تشکیل می دهد. روانکار ترکیبی از 95 درصد روغن پایه و سایر مواد افزودنی بوده و کاربرد متعددی دارد. ما در این مقاله قصد داریم به بررسی ویژگی های روغن پایه و نحوه تولید آن بحث کنیم. پس تا انتهای این نوشتار با ما همراه باشید.

روغن پایه چیست؟

روغن پایه را از نفت خام استخراج می کنند، به همین دلیل کیفیت انواع روغن پایه به نوع نفتی که از آن استخراج می شود بستگی دارد. بین صنایع نفتی صنعت نفت خام جایگاه ویژه ای داشته و با توجه به گستردگی و تنوع کاربرد آن نیاز به روغن پایه در سراسر جهان وجود دارد. ترکیبات شیمیایی نفت خام شامل موادی مانند نفتنیک، پارافینیک، آروماتیک، ترکیبات گوگردی و... است. فرمولاسیون روغن پایه ترکیباتی از این مواد را در خود جای داده است و ویژگی های خود را از این ترکیبات گرفته است. امروز صنعت روغن پایه به صورت جداگانه در کشورهای مختلف فعالیت می کند.

در صنایع مختلف دستگاه های زیادی وجود دارند که فعالیت در دمای بالا سبب فرسایش قطعات آن ها خواهد شد. در صورت تداوم این امر به مرور قطعات این دستگاه ها بر اثر اصطکاک زیاد خورده شده و عملا بی استفاده خواهند شد. روانکاری علاوه حرکت قطعات را در کنار هم تسهیل کرده و میزان فرسایش و خوردگی آن ها را کاهش می دهد. به این ترتیب علاوه بر اینکه طول عمر دستگاه ها افزایش می یابد عملکرد آن بهبود یافته و مشکلات کمتری را ایجاد می کند. روغن پایه موجود در روانکار ویسکوزیته قطعات پیچیده را بهبود می بخشد.

بنابراین روغن پایه ماده ای موثر و با اهمیت در صنعت است که وجود آن ضروری و استفاده از آن سودمند می باشد. بهبود عملکرد فراورده نهایی در گرو روغن پایه است. برای مثال در خودروها از روغن موتور استفاده می شود که بخش قابل توجهی از فرمولاسیون آن را روغن پایه تشکیل داده است. در روانکارهای مختلف درصد وجود روغن پایه متفاوت بوده و در برخی تا 99 درصد ترکیبات از این ماده تشکیل شده است. البته روغن پایه کاربردهای مختلفی دارد اما مهمترین آن به کار بردن در ساخت روانکار است. در ادامه با مصارف مختلف روغن پایه آشنا می شویم.

مصارف روغن پایه

برای تولید گریس ( روان کننده صنعتی) ، مایع فرآوری فلز، روغن موتور و... روغن پایه مورد استفاده قرار می گیرد. گریس نوعی روانکار است که حدود 70 تا 90 درصد آن را روغن پایه تشکیل می دهد. استفاده از روانکار در صنایع مختلف به شیوه های گوناگون انجام می شود. به عبارت دیگر نوع قطعات تعیین کننده روانکار هستند. به این ترتیب روانکار در غلظت های مختلفی تولید می شود. قطعاتی که نمی توان برای آن ها از روانکار غلظت کم استفاده کرد باید توسط گریس روغن کاری شوند. گریس ساختار ژله ای دارد و غلظت آن بیشتر است.

این روانکار به دستگاه و قطعات آن متصل می شود و ماندگاری بیشتر است. از دیگر مزایایی که برای گریس وجود دارد می توان به سهولت استفاده از آن اشاره کرد. پس از هربار استفاده گریس دستگاه و قطعات تا مدت ها نیازی به روغن کاری نخواهند داشت. از گریس عمدتا در فلکه ها، یاتاقان، چرخ دنده صنعتی و... استفاده می شود. کاربردهای متنوع از گریس به عنوان روانکار صنعتی سبب شده جز پرمصرف ترین مواد پس از روغن ها محسوب شود. کشورهای پیشرفته صنعتی نیاز گسترده ای به گریس داشته و از مشتریان اصلی این روانکار هستند.

روغن موتور نوع دیگری از روان کننده ها است که پایه اصلی تشکیل دهنده فرمولاسیون آن روغن پایه و مقداری مواد افزودنی است. موادی که در ترکیبات روغن موتور استفاده می شود باید به آن خواص ضد خوردگی، ضد سایش، ضد کف، خنثی کردن اسید و... ببخشد. علاوه بر آن نگهداری ویسکوزیته این ماده در هنگام کارکرد اهمیت بالایی دارد. یکی از سختی هایی که در مسیر تولید روغن موتور برای تولید کنندگان وجود دارد ایجاد سازگاری روغن پایه با مواد افزودنی در روغن موتور است که به شیوه های مختلف انجام می گیرد.

انواع روغن پایه

روغن پایه انواع مختلفی داشته و بر اساس نوع ماده ای که در ساخت آن مورد استفاده قرار می گیرد دسته بندی می شود. به صورت کلی روغن پایه را در سه دسته جای می دهند.

روغن های معدنی :

در واقع به روغن های ابتدایی که مستقیما از نفت خام استخراج می شوند روغن معدنی گفته می شود. روغن معدنی شامل نفتنیک و پارافینیک است و در صنایع مختلف کاربردهای زیادی دارند. انواع روغن های معدنی به منظور استفاده در صنایع مشخصی تولید می شوند و مراحل ساخت آن ها به گونه ای است که خواص خود را حفظ کرده و به همان شکل باقی می مانند.

روغن های طبیعی:

انواع دیگر روغن پایه هستند و خواص بی نظیری دارند که مورد توجه قرار گرفته است. روغن طبیعی همانطور که از نامش پیداست از مواد گیاهی و طبیعی استخراج می شوند. این نوع روغن پایه سازگاری بی نظیری با طبیعت داشته و به محیط زیست صدمه نمی زند. حامیان محیط زیست به شدت از این نوع روغن دفاع کرده اند و خواستار تولید بیشتر و حتی جایگزینی با سایر مواد آسیب زا شده اند. البته مشکلات استفاده از روغن طبیعی را نباید نادیده گرفت. معایبی که برای روغن پایه برشمرده اند شامل عدم مقاومت در برابر فرایند اکسید شدن و ریزش مواد است. به این ترتیب لازم است از روغن طبیعی در شرایط کاربردی و مفید استفاده شود.

روغن های مصنوعی (سنتزی):

دسته سوم روغن های پایه هستند. نام دیگر روغن سنتزی روغن مصنوعی بوده و فرایند تولید آن توسط افراد متخصصان انجام می گیرد. فرمولاسیون روغن سنتزی از کنار هم قرار دادن ترکیبات آلی مشخصی است که در آزمایشگاه های پیشرفته انجام می شود. عمدتا از روغن های مصنوعی بر اساس نوع آن در دستگاه های دارای حرارت بسیار زیاد و یا بسیار کم استفاده می شود.

گروه های روغن پایه

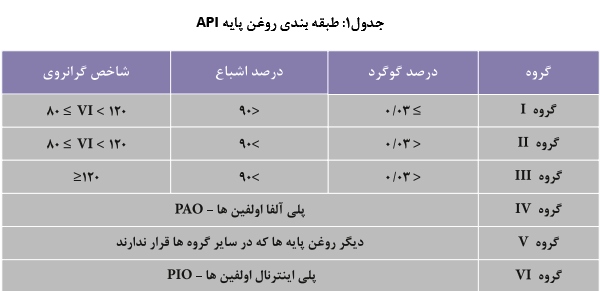

روغن پایه را بر اساس چند شاخصه در 5 گروه جای داده اند. در ادامه به ویژگی هایی این 5 گروه اشاره خواهیم کرد:

گروه اول:

گروه اول به روغن هایی گفته می شود که فرایند تصفیه آن ها ساده تر بوده و از حلال برای تصفیه کردن روغن پایه استفاده می شود. میزان تصفیه روغن در گروه اول کمتر است و به همین دلیل قیمت کمتری نسبت به سایر گروه بندی ها دارد. روغن های این گروه ترکیباتی شامل مولکول های هیدروکربنی دارند و در مراحل تصفیه مشخص نیستند. ترکیبات روغن گروه اول به دلیل فرایند تولید و مواد استفاده شده در آن مولکول نامرتبی داشته که سبب افزایش اصطکاک روغن می شوند. این گروه از روغن ها تقاضای کمتری نسبت به سایر گروه ها دارند.

گروه دوم:

روغن پایه گروه دوم در فرآیند هیدروکراکینگ قرار می گیرد که نسبت به گروه اول تخصصی تر بوده و پیچیدگی بیشتری دارد. در این فرایند مولکول های هیدروکربنی درشت که در ترکیبات روغن وجود دارند پس از تجزیه به مولکول های کوچکتری تبدیل می شوند. سپس در مراحل بعدی این مولکول های تجزیه شده را اشباع می کنند و ویژگی آنتی اکسیدانی در آن ها نسبت به حالت قبل افزایش می یابد. سپس آماده استفاده در صنعت خواهد شد. البته قیمت روغن گروه دوم تقریبا نزدیک به روغن های گروه اول است.

گروه سوم:

روغن های گروه سوم نسبت به گروه های قبل فرآیند پیچیده تری را می گذرانند. طی مراحل تولید روغن های این گروه هیدروکراکینگ با شدت بیشتری انجام می گیرد و حرارت و فشار اعمال شده به مولکول های این گروه افزایش می یابد. پس از طی این مراحل و پیچیده شدن هیدروکراکینگ محصول خروجی با خلوص بیشتری حاصل می شود. روغن پایه گروه سوم نسبت به گروه اول و دوم کیفیت بهتری داشته و خالص تر است. عمدتا روغن های گروه سوم از نفت خام استخراج می شوند با این حال گاها عنوان این روغن ها را با نام روغن سنتز شده یاد می کنند.

گروه چهارم:

روغن های گروه چهارم پلی آلفائولفین هستند و بر خلاف گروه های قبلی با استخراج حاصل نمی شوند. روش تولید این نوع روغن پایه با کنار هم قرار دادن مولکول های سایز کوچک و یکنواخت است. روغن پایه گروه چهارم مزیت هایی دارد که سبب شده بیشتر مورد توجه قرار بگیرد. قابلیت ساخت اختیاری روغن و کنار هم قرار دادن مولکول ها به صورت مصنوعی از دلایل محبوبیت ساخت این روغن پایه است. از روغن های این گروه در شرایطی که دمای هوای اطراف دستگاه بسیار سرد و یا بسیار گرم باشد مورد استفاده قرار می گیرند.

گروه پنجم:

روغن گروه پنجم با سایر گروه ها تفاوت بسیاری دارد. به عبارتی دیگر اگر روغن پایه مصنوعی بوده و در دسته روغن های گروه چهارم نباشد به آن روغن گروه پنجم می گویند. در این گروه استرهای نفتنیک و روغن ها قرار دارند. از روغن های گروه پنجم عمدتا به عنوان افزودنی در ترکیبات روغن های پایه استفاده می شود. به این ترتیب روغن های گروه پنجم به عنوان روغن پایه به کار نمی روند و کاربرد دیگری دارند.

API گروه های روغن پایه

روغن های پایه گروه اول نسبت به سایرین قدیمی تر بوده و مراحل تولید آن دارای قدمت است. این روغن طی فرایندهایی که به آن تصفیه حلال می گویند به وجود می آیند. دلیل تصفیه این نفت خام برای استخراج این روغن از بین بردن ساختارهای نامناسب و ضعیف است. ساختار حلقه ای یا ساختارهای دارای پیوند دوگانه از جمله ساختارهای شیمیایی هستند که باید از ترکیبات حذف شوند. فناوری مربوط به تصفیه با حلال روغن های گروه اول و ابتدا در سال 1940 تا 1980 مورد استفاده قرار گرفت.

در ساختار روغن های گروه اول نیتروژن، گوگرد و ساختارهای حلقه ای وجود دارد که در روغن باقی می مانند. رنگ این روغن به دلیل وجود این مواد در طیف قهوه ای و طلایی قرار دارد. شاخص ویسکوزیته این مواد بین 90 تا 105 بوده و ترازهای بالاتر ویسکوزیته بیشتری دارند. به عبارت دیگر اگر روغن در دمای بالا قرار بگیرد نازک تر می شود و دمای پایین سبب افزایش ضخامت آن می گردد. در صنعت از روغن های گروه یک استفاده گسترده ای می شود اما از لحاظ مقدار، روغن های گروه دوم در حجم بیشتری به کار می روند.

روغن پایه گروه دوم با فناوری متفاوت تولید می شوند. در مراحل تولید به جای تصفیه حلال از تصفیه آب استفاده می شود. از تفاوت های مراحل تولید روغن گروه دوم با گروه اول استفاده از گاز هیدروژن به جای حلال برای حذف موارد نامطلوب است. به همین دلیل رنگ روغن پایه گروه دوم شفاف تر بوده و تقریبا بی رنگ است. در ساختار روغن پایه گروه دوم نسبت به گروه اول میزان گوگرد، نیتروژن، حلقه ها بسیار کمتر است.

روغن های پایه گروه سوم مجددا با استفاده از گاز هیدروژن و برای تمیز کردن نفت خام مورد تولید می شوند. با این تفاوت که در تولید مجدد فرایندها با شدت بیشتری انجام می شود و میزان اعمال دما و فشار بالاتر خواهد بود. این روغن ها نیز شفاف و بی رنگ بوده و استحکام و دوام بالایی در برابر اکسیداسیون دارند.

قیمت گروه های روغن پایه

در این بخش مقایسه ای بین قیمت گروه های مختلف روغن انجام می دهیم. در میان گروه های مختلف روغن گروه سوم ارزش بیشتری داشته و هزینه بالاتری برای خرید آن ها پرداخت می شوند. افراد متخصص و فنی از روغن های گروه سوم با نام روغن معدنی یاد می کنند. دلیل این نامگذاری استخراج مستقیم این روغن پایه از نفت خام است. روغن پایه گروه سوم به عنوان روغن پایه مصنوعی مورد استفاده قرار می گیرد. در مورد این روغن ها فرایند تولید با هیدروژن سبب ایجاد ساختارهایی جدید در روغن شده است که پیش از وجود نداشتند. به این ترتیب در روغن های گروه سوم ساختارهای هیدروکربنی جدید ایجاد شده که ویژگی های بهتری به روغن پایه این گروه افزوده است. به هر حال کارشناسان معتقد هستند که روغن های گروه اول تا سوم نوعی تحول در صنعت و پالایش به حساب می آیند.

روغن های پایه گروه پنجم قدمت 50 ساله دارند. ترکیبات شیمیایی خالص روغن پایه گروه پنجم در کارخانه ها سنتر می شود. همانطور که گفته شد این گروه جز روغن های مصنوعی بوده و قیمت بیشتری نسبت به روغن های پایه دارند.

خواص شیمیایی روغن پایه

ویژگی هایی که برای روغن پایه وجود دارد سبب می شود مقاومت و دوام آن ها در برابر سایش و خوردگی دستگاه ها و قطعات مختلف افزایش یابد. به عبارت دیگر ساختار شیمیایی روغن پایه خواص روانکاوی آن را افزایش می دهد. یکی از دلایلی که در کارخانه های شیمیایی به تولید روغن پایه مصنوعی روی آورده اند رسیدن به محصول روانکاری است که نمی توان آن را به صورت طبیعی استخراج کرد. به هر حال در فرآوری روغن های پایه هدف تولید محصولی است که در صنعت کاربرد داشته باشد.

روغن های سنتتیک که بخش زیادی از ترکیبات آن روغن پایه است، مقاومت حرارتی بالایی داشته و در بسیاری از مواقع ویسکوزیته بالا دارند. آتش گیری این روغن در برخی مواد کمتر بوده و برای تشکیل رسوبات میل کمتری دارد. از جمله معایب این روغن قیمت گران آن است. علاوه بر آن در برابر آب واکنش داشته و دچار خوردگی و آبکافت می شود. قابلیت ترکیب شدن ماده با روغن های مینرال پایین بوده و این مسئله از معایب آن به شمار می آید.

تفاوت در گروه های روغن پایه

پیش تر گفتیم که همه انواع مواد روانکار از روغن پایه تشکیل می شوند. می توان گفت روان کننده ها شامل بیش از نود درصد روغن پایه و باقی آن از مواد افزودنی است. شاخص هایی که برای گروه های مختلف روغن پایه مشخص شده است شامل سه خصوصیت است. اشباع، سطح گوگرد و ویسکوزیته است. این سه شاخصه در هر روغن پایه متفاوت بوده و سبب تمایز آن با سایر روغن های پایه می شود.

سطح اشباع:

ترکیبات اشباع به دسته ای از مولکول ها گفته می شود که در روغن پایه قرار داشته و به صورت طبیعی در آن وجود دارند. این ترکیبات در طی مراحل پالایش تغییر کرده و به سطح بالاتری در اشباع تبدیل می شوند. هر چقدر میزان اشباع مولکول ها بیشتر باشد و سطح آن بالاتر قرار بگیرد به همان اندازه پیوند مولکولی بین ترکیبات روغن استحکام و دوام بالاتری خواهند داشت. اشباع سطح بالا سبب افزایش مقاومت در برابر اکسیداسیون شده و ویسکوزیته را بهبود می بخشد.

سطح گوگرد:

گوگرد نوعی عنصر طبیعی است و واکنش پذیری بالایی با اکسیژن دارد. این ماده در نفت خام وجود داشته و در صورت وجود در ترکیبات روغن پایه احتمال صدمه آن دستگاه ها بیشتر است. گوگرد سبب افزایش پایداری در اکسیداتیو است.

ویسکوزیته:

میزان ویسکوزیته روغن های پایه را در دمای 40 درجه و 100 درجه سانتی گراد اندازه می گیرند. گفته شده است اگر میزان ویسکوزیته در روغن پایه زیاد باشد نشان دهنده آن است که اختلاف دما کمتر است. بنابراین به این نسبت می رسیم که همه روغن های پایه در شرایطی که دما کم باشد با افزایش ویسکوزیته و در دمای بالا با کاهش ویسکوزیته مواجه خواهند شد.